Castilleja de la Cuesta, Sevilla, es un pueblo con una historia increible. A pocos metros de la Iglesia de Santiago, en plena Calle Real, se encuentra el Colegio de las Irlandesas, antiguo Palacio de Montpensier, donde pasos sus últimos días Hernán Cortés, muriendo allí el 2 de diciembre de 1547.

Es común en el pueblo escuchar la historia de que en el patio del colegio existe una lapida con la inscripción «CORDOBES», correspondiente a uno de los caballos del conquistador, en concreto se dice que fue el que le ayudo a salir de México en la Noche Triste. ¿Qué hay de cierto en esto? Movido por el interés histórico, la curiosidad, y un cariño especial por todo lo relacionado con México, me propuse investigar un poco.

El punto de partida fue buscar en Google información de esta lápida, y lo que encuentro, en múltiples entradas, es siempre el mismo fragmento de texto:

En el jardín de este palacio hay una curiosa, curiosísima lápida de piedra pizarra, cuya inscripción es una sola palabra: Cordobés. ¿Y quién es este cordobés que está enterrado en un jardín? Pues el caballo que salvó la vida de Hernán Cortés en la batalla de la Noche Triste. Como Bucéfalo de Alejandro, o como Babieca del Cid, fue un caballo glorioso. Cortés se lo trajo cuando vino de México y aquí, ya jubilado de la silla y las bridas, Cordobés vivió sus últimos días en esta finca luminosa del Aljarafe. Hoy el palacio es Colegio de las Irlandesas.

Aprovechando que voy al Colegio a menudo, pregunté por la lápida, la cual amablemente me mostraron. Ésta, ha ido cambiando de lugar con el paso del tiempo, por lo que donde yo la he visto no es su ubicación original.

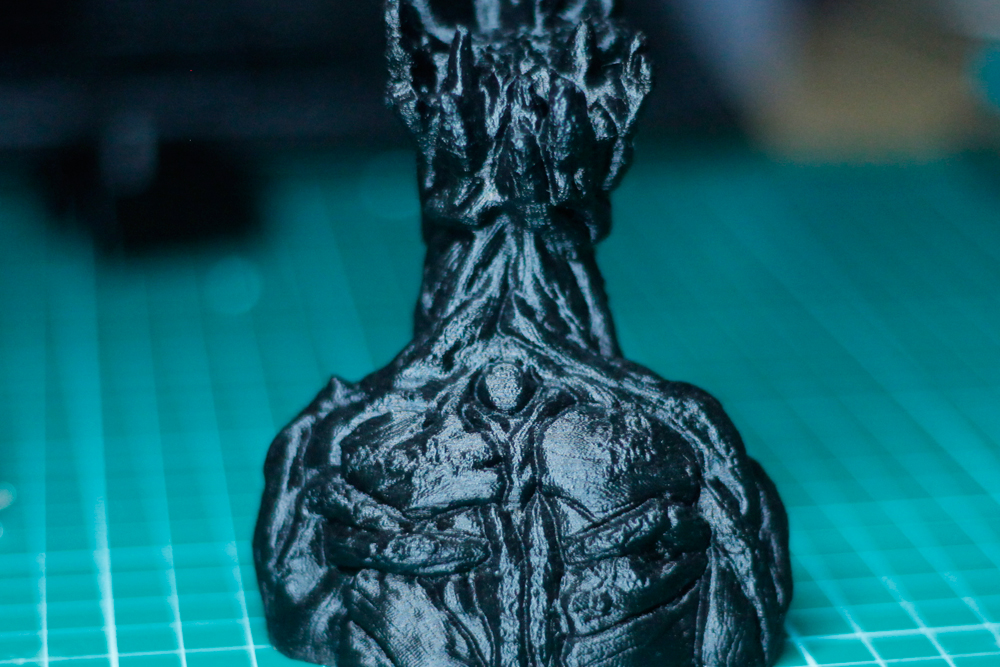

Verla ha sido una gran sorpresa, pero pronto empezaron a aparecer dudas, ¿es realmente la lápida de un caballo de Hernán Cortés? En todos los lugares que he encontrado referencias se habla de pizarra y esto no tiene nada que ver con la pizarra, ¿por qué?

Mostré la foto a algunos amigos de la ETSA, y personal docente, y esa grafía les resultaba extraña. Quino González me hizo un apunte muy interesante, escanearla para ver posibles trazas de una losa reciclada de otra epoca, y Curro Montero me presentó sus dudas acerca de la grafía, la técnica empleada y el gentilicio utilizado, si era así ya en esa época.

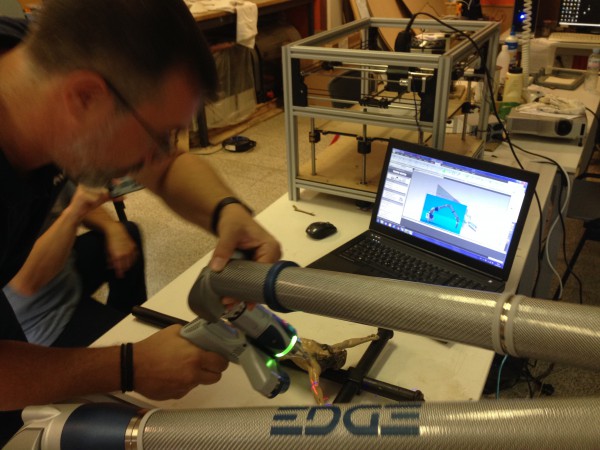

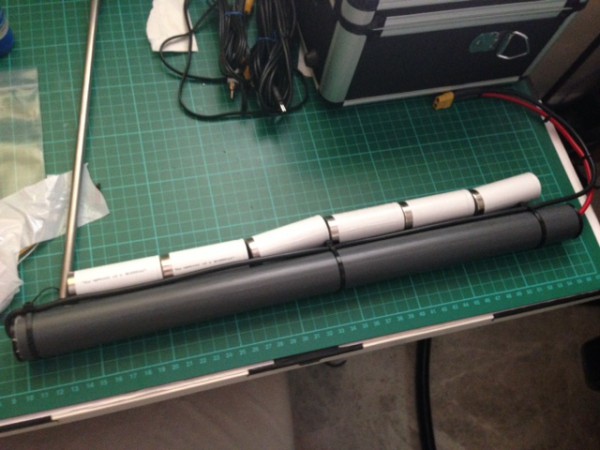

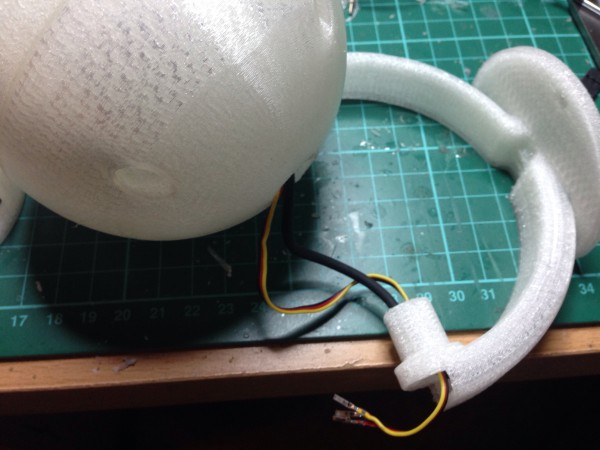

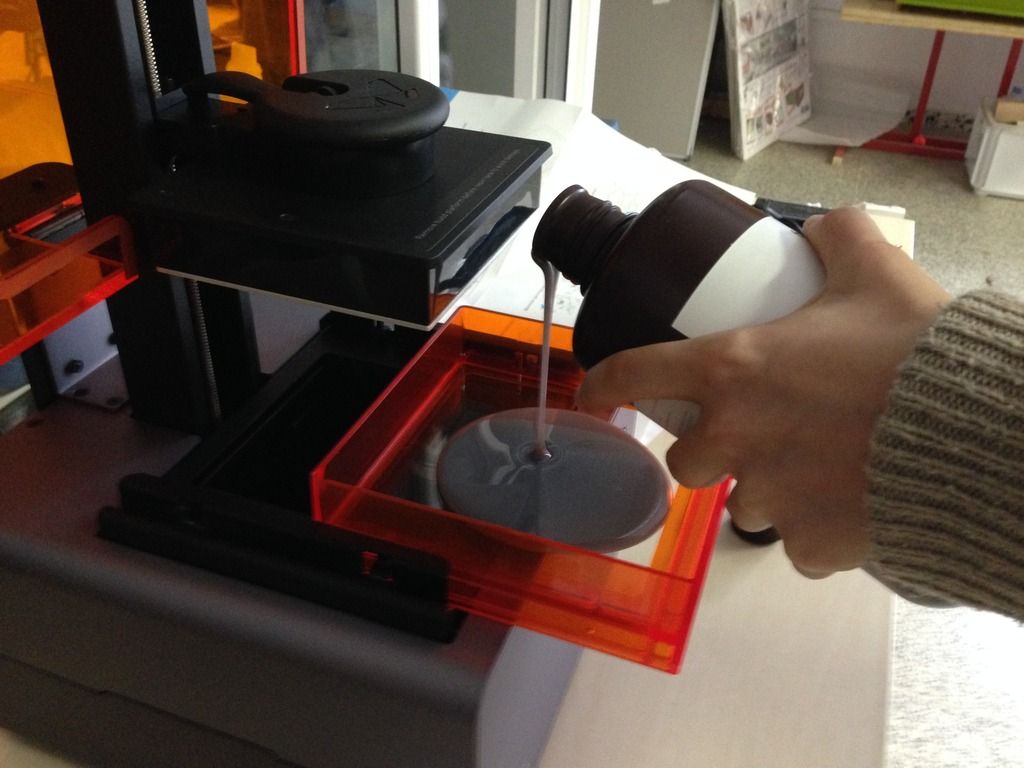

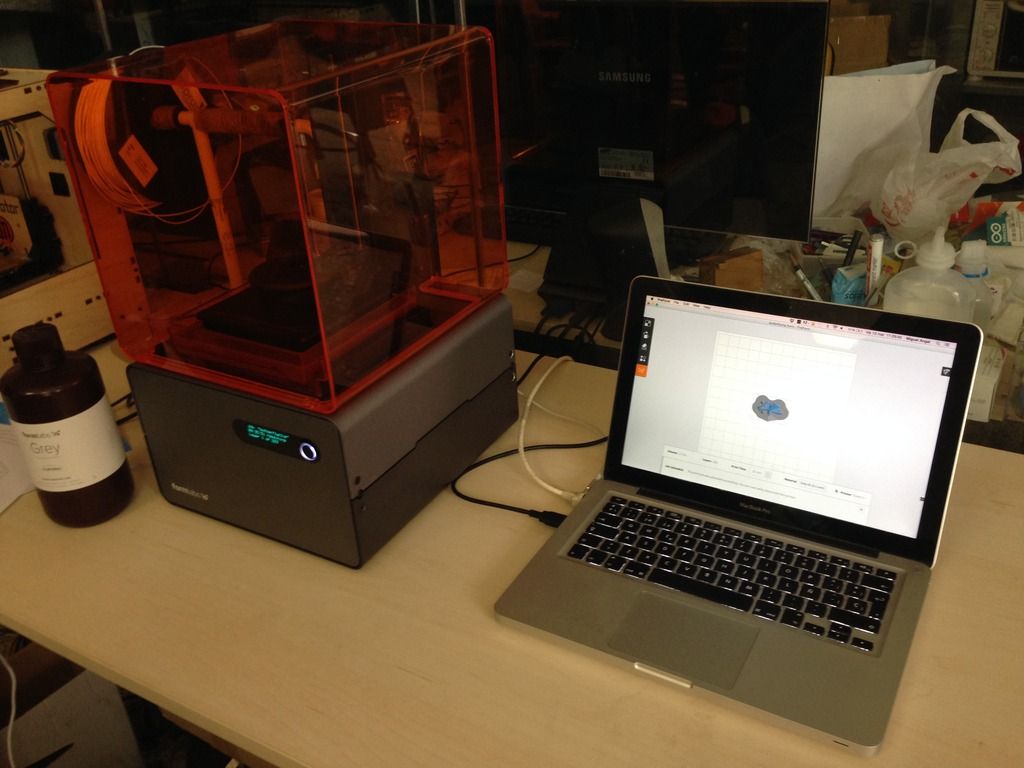

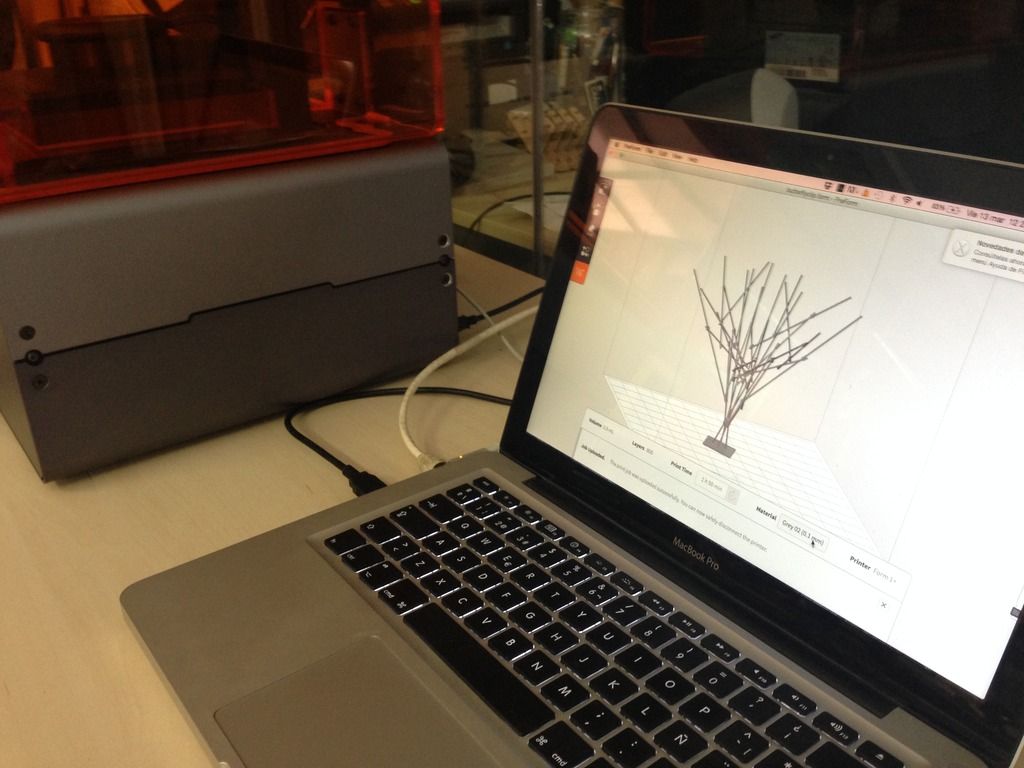

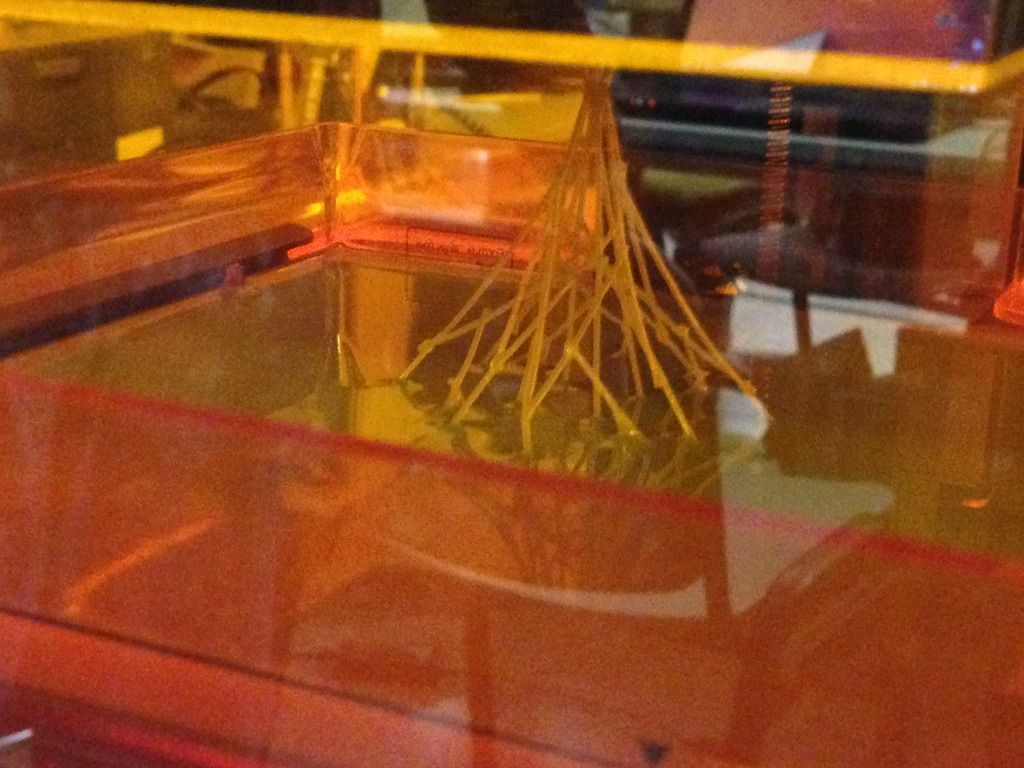

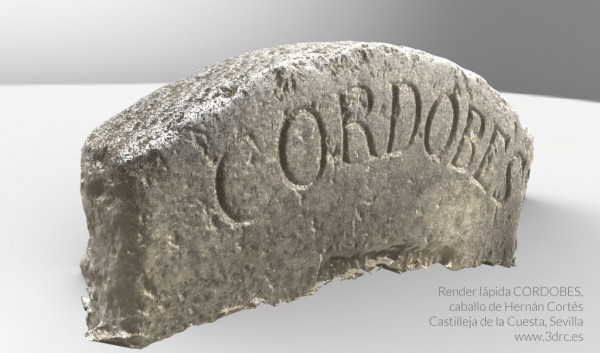

Con esta información procedí a digitalizar patrimonio, realizando el modelo digital de la lápida con la técnica de fotogrametría.

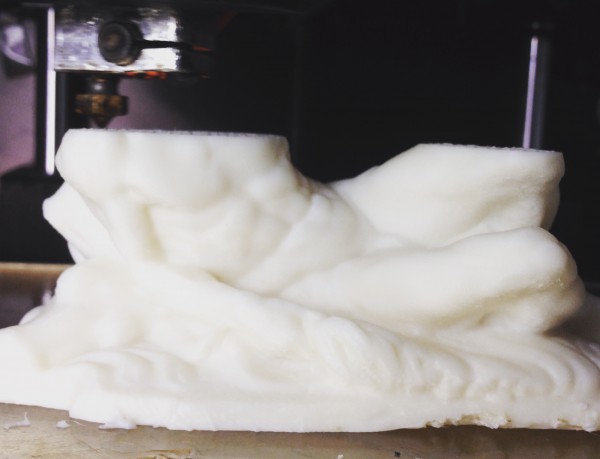

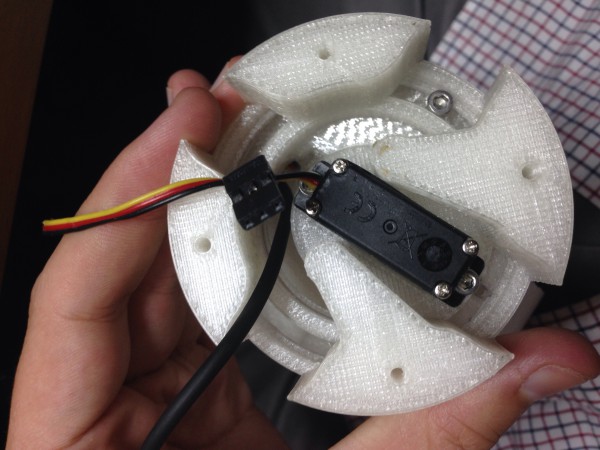

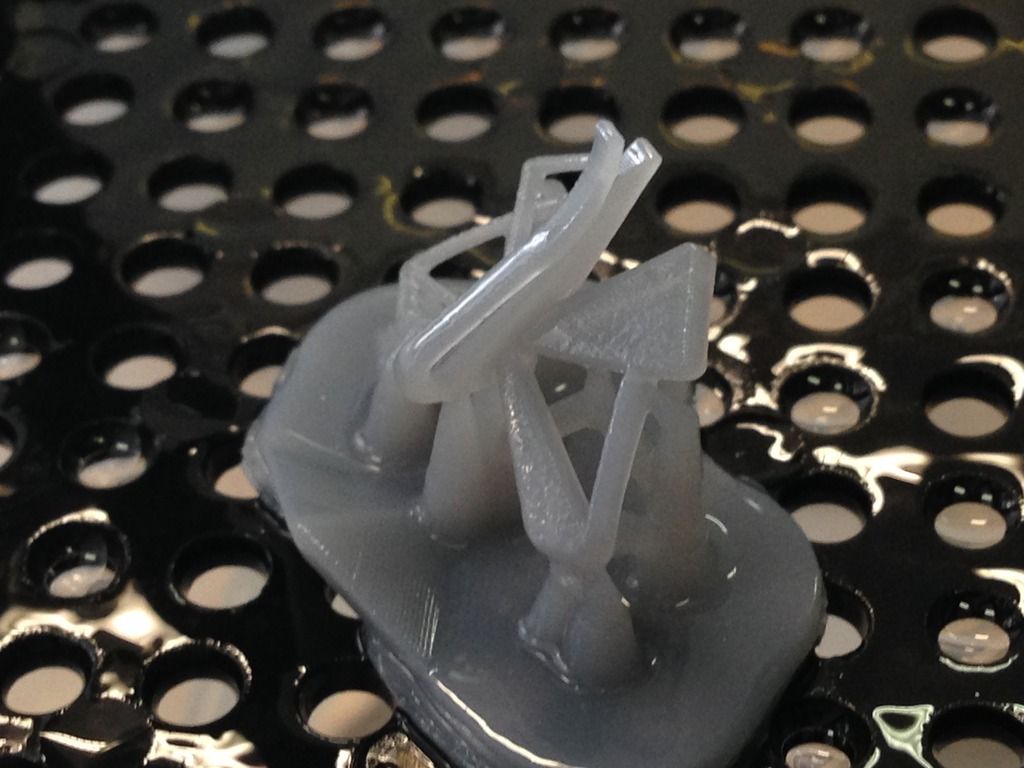

El escaneado no muestra patrones ni marcas extrañas. Sí nos deja ver unos trazos bien ejecutados, de muy buena calidad, complicados para la época de la que se supone la lápida, pero no imposibles. Lo que sí está claro es que pizarra no es, y eso me seguía haciendo dudar.

En este render, a partir del modelo digital generado, con simulación de piedra tostada como textura, podemos apreciar como la piedra no cuenta con patrones y la limpieza de los trazos, aparte del desgaste propio de este material. El escaneado del patrimonio nos permite conservar y estudiar copias digitales de esculturas y restos, dándonos unas posibilidades increibles para su estudio.

Entonces, ¿es o no es el caballo de Hernán Cortés?

Dispuesto a conseguir más información para aclarar este asunto establecí un orden cronológico y crucé datos tomados de una y otra fuente. He podido concluir:

– Los españoles llegan a México en 1519 y Cortés vuelve a España en 1529. Toman tierra con 16 Caballos macho, que son los que empleaban en batalla.

– En diversas páginas se indica que en una batalla estaba con un caballo y en otras páginas con otro, los nombres que se barajan son: El Arriero, Molinero, Romo, Morcillo.

– El Arriero se lo deja a los indios camino de las Hibueras, en 1525, y no vuelve a buscarlo. Era un caballo color morcillo, al que también apodaban «El Romo«, es decir, a veces se les cita por su nombre y otras por su color. De hecho El Arriero no fue suyo en principio, y tras varios enfrentamientos se quedó con él.

– Molinero se llamaba así por su padre, que tenía un molino. Puede ser el caballo con el que conoce a Moctezuma.

¿Y donde aparece «El Cordobés«?. Ha sido complicado encontrar una referencia fiable a este caballo de Cortés, y ha sido en la Revista Imágenes, de la Universidad Nacional Autónoma de México, donde he encontrado una clara e interesante referencia:

A Hernán Cortés se le detuvo el corazón con 62 años en un palacete de Castilleja de la Cuesta que fue adquirido por los Borbones a finales del siglo XIX y que hoy en día está ocupado por el Colegio de las Irlandesas. Todavía existe una lápida, ante la puerta que da acceso a las habitaciones que ocupó Cortés, que dice lo siguiente: «Aquí murió el gran conquistador de Méjico en 1.547». En el jardín de este palacete hay otra lápida de piedra pizarra, cuya inscripción solo tiene una palabra: «Cordobés«. El caballo que le salvó la vida en la batalla de la Noche Triste y que lo vio llorar debajo del ahuehuete de Popotla. Cortés lo trajo a España y se reencontró con su caballo zaino en el palacete de Castilleja de la Cuesta, ya jubilado de la silla y las riendas. Parece que desde entonces, como dijera Homero Aridjis, «a través de vivos y de muertos sin mañana y sin noche no dejan de galopar hacia la luz»

Parece claro que CORDOBES existió y era uno de los caballos de Hernán Cortés, pero de nuevo aluden a la pizarra como material de la lápida.

Mi conclusión es que CORDOBES sí era uno de los caballos de Cortés, y sí se encuentra en el antiguo Palacio de Montpensier, actual Colegio de Las Irlandesas, pero la lápida no es la original. La pizarra es una roca frágil, de aspecto laminado, con tendencia a fracturarse en capas, dificil de tallar sin romperla. Pienso que la primera lápida era de pizarra, pero con el paso del tiempo ésta se fue deteriorando y se sustituyó por la que conocemos actualmente.

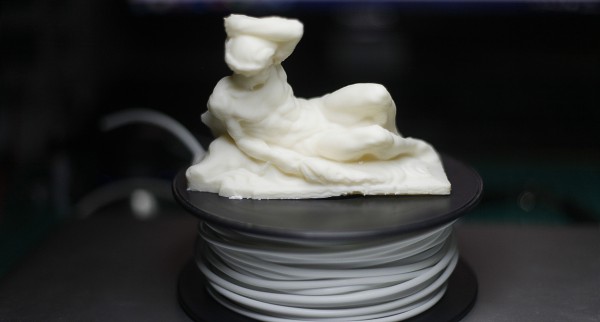

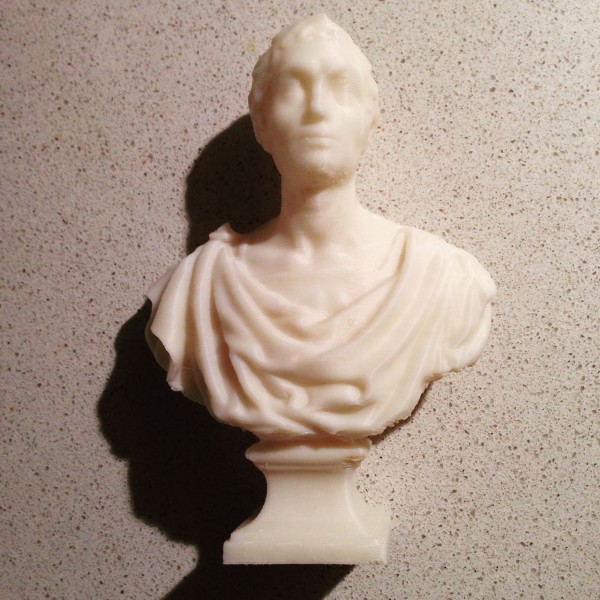

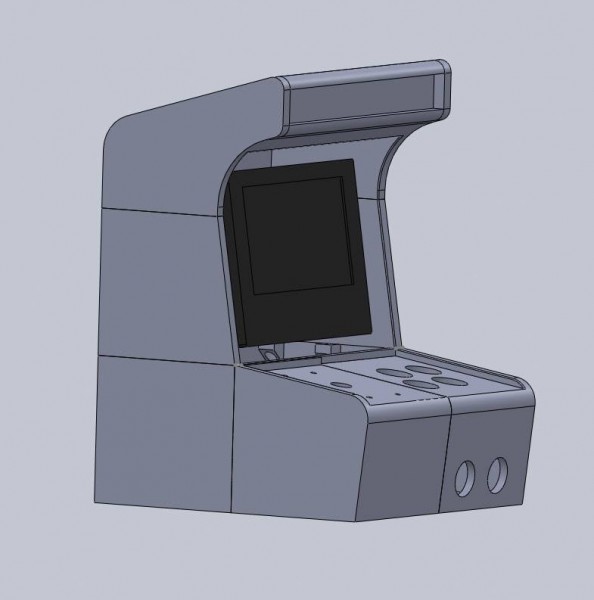

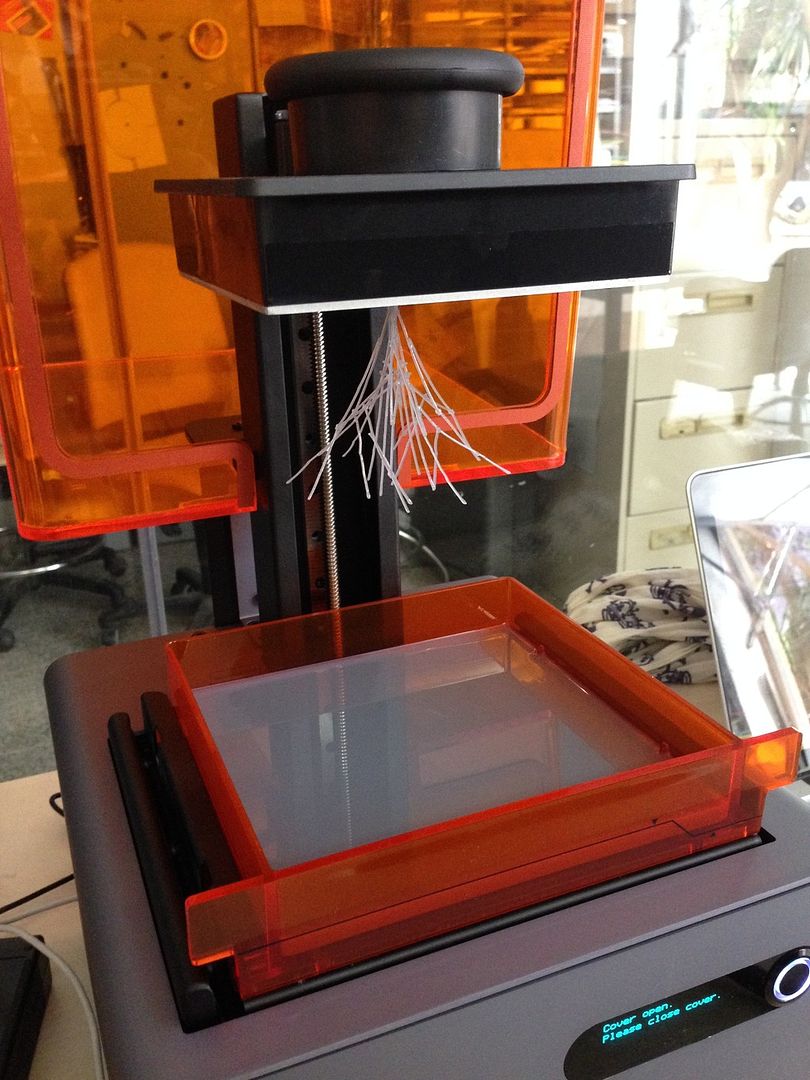

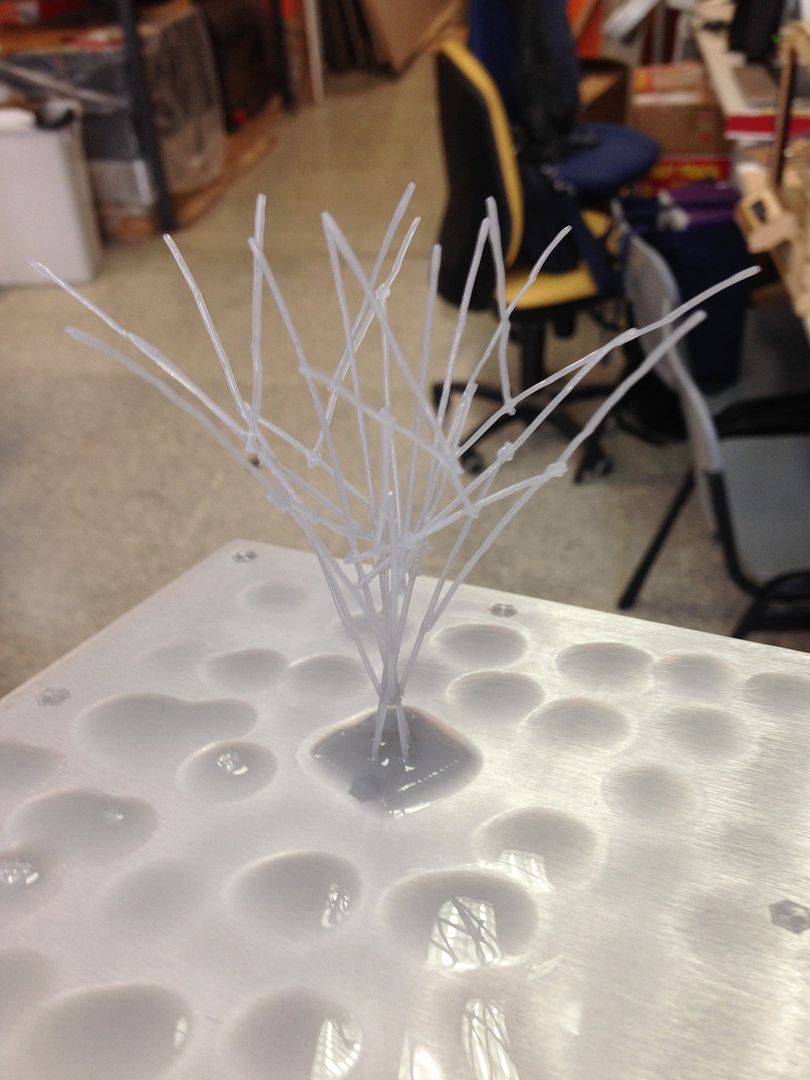

Si deseas estudiarla, imprimirla en 3D, observarla de cerca o experimentar con ella, la he subido a thingiverse para que cualquiera la pueda descargar.